随着工业4.0时代的到来,智能制造已成为制造业转型升级的关键路径。18号智能工厂作为行业领先的示范项目,通过部署数据驱动的应用软件服务,实现了生产效率、质量控制与管理水平的全面提升。

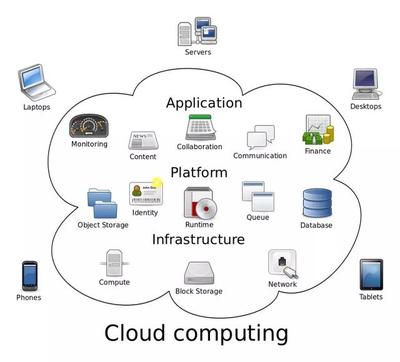

本案例中,18号智能工厂的核心在于构建了一套完整的智能制造软件服务体系。该系统以数据采集与处理为基础,通过物联网传感器实时收集设备运行状态、生产进度、能耗数据等多维度信息,并利用大数据平台进行整合分析。在生产环节,应用软件能够动态优化排产计划,根据实时数据调整生产节奏,有效减少了设备闲置时间,提升了产能利用率。例如,通过预测性维护模块,系统可提前识别设备潜在故障,避免非计划停机,使整体设备效率(OEE)提升了15%。

在质量控制方面,软件服务融入了机器学习算法,对生产过程中的关键参数进行实时监控与异常检测。一旦发现偏差,系统会自动触发警报并推荐调整方案,从而将产品不良率降低了20%。数字孪生技术的应用使得工厂能够在虚拟环境中模拟生产流程,进一步优化工艺参数,缩短了新品导入周期。

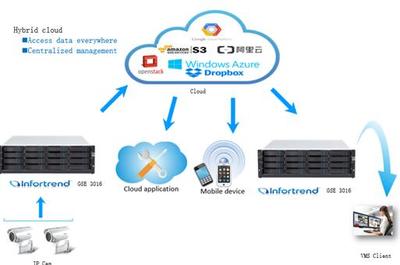

该应用软件服务还集成了供应链管理功能,通过数据分析预测原材料需求,实现了库存水平的精准控制,降低了仓储成本。员工可通过移动终端实时访问生产数据与操作指南,提升了协同效率。

18号智能工厂的成功实践表明,数据驱动的应用软件服务不仅是技术工具,更是推动智能制造落地的核心引擎。它通过深度融合数据、算法与业务场景,帮助企业实现了精细化运营、敏捷响应与持续创新,为制造业的数字化未来提供了可复制的典范。